2018年3月

新しい物を創る時...2

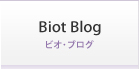

▲図面と加工ジグ

少しだけですが、新しい物を創るときの事の続き…。

図面を書いて新しい物を創ると、次は取付する時のことを考えます。

図面を書いている時にも沢山のことを考えて作業をしていますが、装着確認作業に立ち会っていると、自分たちが行う作業とは違う場所、違うお客さん達、での事もたくさん頭に浮かびます。

取付された商品が使われて、1年、2年とたった時の事も同じです。

選んでもらったお客さんや販売してもらったショップのスタッフ、作業してもらったメカニック、沢山の人達に一つでも多く喜んでもらえる様、自分達の作業は最後まで出来る事全てです。

中断して修正する事、類似部品を合わせて両方の良否を検討してみたり、自分でやりながら『こんなにこれだけをやってていいのか?』と思いながらやっていることが多々あります。

全ての『その後』に立ち会うことはできないため、これまでの経験値とお客さんからの声、後は自分の取り組む姿勢を常に物創りに向け続けている事を大事に考えています。

Biot では、作業の全てを画像や図面、企画進行書と呼ばれる内部資料(商品コード別に全て作ります)として残しています。

企画進行書には、その場で感じ取った事もそのまま文章にして残しています。

リア ツイン キャリパーキット brembo 2Pot アルファード/ヴェルファイア 30系 後期

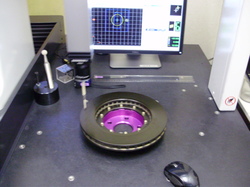

▲リア ツイン キャリパーキット brembo 2Pot アルファード/ヴェルファイア 30系

アルファード/ヴェルファイア 30系の電動パーキングブレーキ車用の、リアbrembo 2Pot ツインキャリパーキットの開発過程です。

brembo製2Pot キャリパー、パーキングブレーキ用の純正キャリパーを加工製作した部品とともに装着し、ローターとのクリアランス、調整方法の良否を確認します。

ブレーキラインも純正装着が可能か、専用品を付属するかを確認します。

ブレーキラインは、専用品を付属させるようになりました。

パーキングブレーキ用の純正キャリパーは、パッド厚によって位置もアーム等に干渉し装着不可な場合があるため、新品状態のパッドから摩耗した状態のパッドまでを装着した場合を想定して、図面の他に画像データーと製品の企画進行書に細かく記入しておきます。

その画像データーと企画進行書を元に装着時のイラストを書き取付説明書を製作して、販売時には全商品付属させています。

4Pot Modenaキャリパーキットは既に販売していますのでご覧ください。

取付後の点検作業 bremboキャリパー

▲リア ツイン キャリパーキット brembo 2Pot

先日、商品開発車で装着した、アテンザGJ 系の装着後点検作業です。

取付ボルト、ブレーキライン等の締め付け確認と各部の漏れ点検を行いました。

ブレーキオイルのエア抜き作業を行いました。

エア抜きですのでブレーキオイル交換とは違い、キャリパー部のオイル内のエアーがたまっているかの確認程度です。

ごく少量ですが、エアーが出てくる場合があります。

キャリパー内は装着時にいくらエア抜き作業を行っても、ピストンの周りや配管の繋ぎ目などに小さな気泡が溜まりやすく、一度で全てが抜けるとは限りません。

ですので、装着後、慣らし運転を兼ねて100~200㎞程一般走行を行った後、このエア抜き作業を行うと、ごく少量のエアーが出てペダルタッチが本来の状態へと戻ります。

装着後はパッド、ローター共に新品のため、当たりがなくペダルタッチは良くありませんので、エアーについては解りにくいと思います。

レースでは、予選や決勝前にはキャリパーのオーバーホールは行わず、必ず一度はフリー走行を行える状況でオーバーホールを行っています。

何度もエア抜き作業を繰り返す事でペダルタッチは大きく改善するからです。

エア抜き作業を行った後は、水でオイルを流し、ブリードボルト(エア抜きのバルブ部)のねじ部に残ったブレーキオイルを エアーでできる限り除去しておくと、塗装の縮れ等が発生しません。

タイヤの締め付けを確認して終了です。

Biot で装着作業をされる場合は、慣らし後(1~2週間後)にご来店いただきますが、装着後点検作業を行っています。

より確実に安心してブレーキキットをご使用いただくためにです。

特注ブレーキローター製作-3

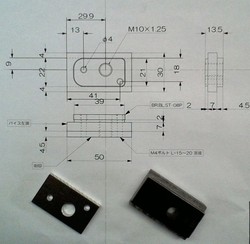

▲特注ブレーキローター

今回の特注製作のディスクローターは、外径260㎜の純正交換タイプです。

純正交換タイプですが製品ラインナップには無いサイズで、車両を持ち込んでいただくことができなかったため、お客さんの協力を得て部品をお借りして一部車両側の確認をしてもらい、設計を行いました。

純正ローターとパッドをお借りしたため、簡単な図面にします。

各部寸法に合わせて純正重量も計測します。

この図面と車両側の確認した内容から、自社規格部品を合わせていき、汎用部品や既存部品がどの程度使用できるかを検討します。

そこから、各部品を設計または一部加工する図面を作成し、製作にはいります。

今回は、ローターは外径のリサイズ、ベルハウジングは既存品を一部加工して対応しました。

ベルハウジングの最大外径と純正ハブ外径に制約があったため、ローター組立ボルト(Ðナット)を特殊なものを使用しました。

Ðナットの特殊なものといっても、製作部品ではなく当社だけの規格です。

このような過程で、部品が一つづつ完成していきます。 出来上がった部品は、全て三次元測定機で単品検査を行い、今後の商品開発のため重量計測も行い、資料を製作します。

この資料は販売履歴と共に保存され、図面等のデーターは車種やサイズで検索できる様にしておきます。

次回、消耗部品の購入や、事故等での追加製作などへも容易に対応するためです。

お客さんからの注文のベルハウジングカラーやドリルドなどのオプションメニューを行います。

今回はベルハウジングカラーは標準仕様のパープル、スリットなしのご注文でした。

出来上がった各部品は、組付けして、各部を再計測し、三次元測定機で精度検査を行えば完成です。

世の中には無いパーツ、Biot では一つづつですが、ゼロから作り出しています。

部品の管理-3 2次加工 Biot ドリルドローター

▲Biot ドリルドローター

ローターを内製化してからもう何年か経ちました。

素材から加工したローターは、旋盤加工、マシニングセンター穴あけ、スリット加工、研削盤で平面研磨加工を行い、在庫部品となります。

▲ブラックサフェース加工済のディスクローター

▲防錆油の塗布後、余分な防錆油を落としている状態

在庫部品は、表面を耐熱の防錆処理(ブラックサフェース加工)を行うものと、防錆油を塗布して在庫するものの2種類に分けて在庫管理を行います。

注文された製品に使用するディスクローターも、基本的にはこの在庫している物から使用します。

スタンダード仕様のスリットローターの場合は、ブラックサフェース加工の在庫品から使用しています。

ドリルド加工等のオプションメニューの場合には、防錆油を塗布した表面処理のされていないディスクローターに加工して、その後、ブラックサフェース加工を行って、製品に使用しています。

▲ドリルド加工後の色々なディスクローター

▲ブラックサフェース加工済のディスクローター

常に、汎用部品を在庫し、2種類に分けて管理することで、ドリルド加工等のオプションメニューへの対応も、短期で行うことができる様になっています。

もちろん、内製化でディスクローターを製作していますので、ゼロから製作することも簡単ではあります。

部品の管理-2 2次加工

▲2次加工を待つ部品達

色々な部品がありますが、Biotでは全てを汎用部品で管理しています。

特注部品は、この流れとは別に、特注製作品として製作しています。

お客さんからの注文で、車種、商品、色、特注仕様等にあわせて、汎用部品で管理している在庫部品を、最小限の加工等で、製品に仕上げています。

もちろんそのまま組み立てを行えば、販売できる製品あります。

ドリルド加工や、ベルハウジングベルハウジングカラー等は、標準仕様以外は全て、上記の加工(Biotでは2次加工と呼んでいます)を行っています。

ご注文時に、コンピューターで在庫検索を行い、ご希望商品が何セット販売できるかを検索して、お問い合わせに対応しています。

製品によっては、30種類以上の部品で構成されているものもあります。

全て、個別コードがつけられ、在庫管理されています。

簡単なものは、即日から翌日位で組み立て、完成品検査を経て、発送しています。

その他は、2次加工を行い、アルマイト処理等を専門の外注業者に依頼して、完了後に組み立て、完成品検査を経て、発送しています。

▲組み立てを待つ部品達

これらの部品管理は、汎用部品で構成できるような製品作りを行う中で出来上がったものです。

高額商品もかなり多くありますが、全てのアイテムを完成品で在庫し、特注にも対応していくのは不可能です。

業界で一番の、短納期と品質管理を目指し、日々作業を行っています。

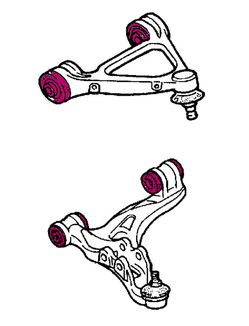

ピロブッシュ/ピロボールジョイント!-4

▲ピロブッシュ/ピロボールジョイント

ピロブッシュ は車検は?と質問を受けることが多々あります。

現状の車検制度では、ブッシュの交換は問題ありません。

アームの取り付け方法の変更や、明らかに純正より強度が不足している等が無い場合は、車検には適合しています。

ピロブッシュの他に、強化ブッシュといって、自動車メーカー系のモータースポーツパーツで販売されているものがあります。

強化ブッシュと言う位ですので、ゴムブッシュのゴム部が固いのもでできており、ネジレに対してはよりデメリットとなりますが、アームの支点を強化する意味では有効です。

元々、モータースポーツパーツですので、サーキット走行などでの使用を前提に強化ブッシュを使用します。

サーキットでは、スプリングレートも高く、路面も平坦ですので、サスペンション自体の動きが少なく、ネジレのデメリットよりも、アームの支点の寄れが減少する方がいいとされています。

強化ブッシュを装着すると、車がキビキビ動く感じは大きくなりますが、並行してサスペンションサスペンションの動きを制約している事になっています。

一般道を走る車は、サスペンションのストロークもどう改造してもそれなりに必要で、アームの動きはかなり大きくなっています。

では、ピロブッシュではどうか?となりますが、サーキットで走るN1 (純正車両をベースに改造範囲が狭いカテゴリー)クラスより上のカテゴリーでは、全てと言っていいくらいピロブッシュやピロボールを使用した専用アームが使用されています。

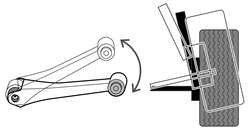

▲アーム可動時のブッシュの支点

ピロブッシュ/ピロボールジョイント!-3

▲ピロブッシュ/ピロボールジョイント

サスペンションアームは、純正でブッシュと呼ばれるジョイントで可動する様になっています。

人間でいえば関節の様なものです。

サスペンションアームは、ボディーとナックル側にそれぞれ固定され、このブッシュを基点にタイヤホイールと一緒に走行時に上下に動いています。

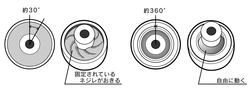

ゴムブッシュというジョイントは回転する機能は無いため、アームの動きに合わせ、ゴム部のネジレを利用して動いています。

ネジレを発生させているということは、常に元に戻ろうとする力が発生しているということになります。

1G(車両の走行状態)でアームを締め付けするということを聞いたことがあるかもしれません。0G(リフトアップ時)はタイヤがぶれ下がった状態で、0Gでアームアームを締め付けすると、リフトから降ろした時(1G状態)ではすでにネジレが大きく発生していて、最悪はネジレ過ぎにより、ゴムブッシュが破損してしまいます。

タイヤで上げられるリフトか、地下ピットなどが無いとこの作業は簡単にはできません。

車のサスペンションは、色々な部品や機能で乗り味や操作性が作り出されています。ただ単に、固くする事が良いとは限りません。

このサスペンションピロブッシュは、ゴムブッシュ部分をピロボールジョイントに変える事で、ネジレによる抵抗と戻り時に発生する反発力をゼロにして、サスペンションの動きをよくするためのパーツです。

自由に動くサスペンションピロブッシュは、ネジレが発生しないため、どのように装着しても車高も一定し、操作性にも悪い影響を与えません。 タイヤの接地感、サスペンションの動きなど、驚くほどよくわかるようになります。

![Biot euro [ビオ・ユーロ] 対応車種:ドイツ車 Biot euro (ビオ・ユーロ)](/images/default/gnav01.jpg)

![asse di Biot [アッセ・デ・ビオ] 対応車種:イタリア車 asse di Biot (アッセ・デ・ビオ)](/images/default/gnav02.jpg)

![Biot [ビオ] 対応車種:国産車 Biot (ビオ)](/images/default/gnav03.jpg)

![Biot LA [ビオ エルエー] 対応車種:アメリカ車 Biot LA (ビオ・エルエー)](/images/default/gnav04.jpg)

![Biot euro [ビオ・ユーロ] 対応車種:ドイツ車](/data/images/snav-ban01.png)

![asse di Biot [アッセ・デ・ビオ] 対応車種:イタリア車](/data/images/snav-ban02.png)

![Biot [ビオ] 対応車種:国産車](/data/images/snav-ban03.png)

![Biot LA [ビオ エルエー] 対応車種:アメリカ車](/data/images/snav-ban04.png)