その他

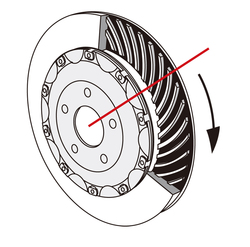

ディスクローターの構造-1

こんにちは、東京瑞穂町の自動車パーツ企画設計製造のBiot/ビオです。

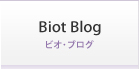

▲Biot ディスクローター

ディスクローターの種類についての説明です。

ディスクローターには、大きく分けて3つの種類に分かれます。

1ピースローター、2ピースローター、3ピースローターとなります。

1ピースローターは、名前の通り一体型で形成されていて、低コストであまり大きな径は製作されていません。

▲Biot 1ピースローター

ベンチレート部も販売されている製品は純正も含めてほとんどストレートフィンです。

ベンチレート部に左右の形状を持たせると、1ピースローターは左右の素材を製作する必要があり、費用が倍増し、低価格の意味がなくなります。

スリット加工のみで左右を分けていますので、ローターは左右共通です。

大きな径を製作して高効率、高性能を追及しても、価格が高くなり、何より重たくなります。

低価格で純正の補修としてが一般的な設定です。

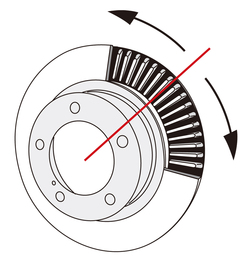

2ピースローターは、ローター部とアルミ製ベルハウジングの2つを特殊な専用のボルトナットで固定しています。

▲Biot 2ピースローター

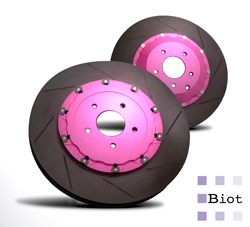

2ピースローターは、1つの素材を左右に削り分けることができるため、ベンチレート部の形状は、自由に設定できるため、カーブフィンを採用し、冷却性能を重視しています。

ディスクローターは、ローターの内径部から走行風を取り込み、外径部へ排出しています。

このため、フィン形状がカーブフィンにすると、冷却効率が大きく向上します。

3ピースローターは、2ピースローターに、インナードラムを追加して特殊な専用のボルトナットで固定しているものです。

▲Biot 3ピースローター

インナーシューのリアブレーキに使われています。

工作機械メンテナンス マシニングセンター

こんにちは、東京瑞穂町の自動車パーツ企画設計製造のBiot/ビオです。

▲マシニングセンター モニター交換

昨日、マシンイングセンターの操作パネルを新しい物に交換しました。

マシニングセンターやNC旋盤などのNC工作機械は、Gコードと呼ばれる加工用プログラムをインストールして、色々なものを自動で加工しています。

交換した操作パネルは、その加工データーをマシニングセンターに入力するための物で、マシニングセンターにはパソコンのような機能があり、データーをある程度保存しています。

モニターも同時に交換して、今風にUSBで接続してデーターのインストールを行う事ができるようになりました。

これまでは、専用ケーブルで、ケーブルとパソコン、マシニングセンターの整合を取らないと、使用できませんでした。

今のパソコンなどからは、考えられないシステムです。

タイヤホイールからのカチカチ音...

こんにちは、東京瑞穂町の自動車パーツ企画設計製造のBiot/ビオです。

走行中に、気が付いたら「カチカチ…」となった事はありませんか?

色々な音の種類もあるでしょうから、今回のお話が当てはまるかはわかりませんが、参考になればと思います。

走行中、特にハンドルを切って曲がろうとする外側のタイヤホイール辺りから、「カチカチ…」としている感じの時、ブレーキを交換した後でしたら、ブレーキから音がしている?と思いがちです。

▲アルファード 後期 Biot brembo 6Pot -R

もちろんブレーキは十分に点検する必要はあり、ブレーキに問題が無いとなった場合の話です。

ホイールのハブ取付面とローターのホイール取付面に、ホコリが固まったものや錆等が、ホイールを脱着したことで、つぶされている感じになっている場合があります。

ホイールのハブ取付面も傷がついて面が平らではない場合もあります。

ホイールのハブ取付面は、オイルストーン等で面を修正し、ブレーキはきれいに洗浄します。

▲Biot brembo 6Pot-R 380φ ドリルドVer.2

これでタイヤホイールを装着して走行してみると、嘘のように音は消えています。

原因は一言では言い切れませんが、いくつか思いつく事を書いてみます。

・タイヤ交換をした。

・外して保管していた別のタイヤホイールに付け替えた。

・サスペンション等の交換や調整でタイヤホイールを脱着した。

上記の様な条件で、大径のディスクローターと軽量のアルミホイールを装着している車両の場合に、ホイールの脱着後しばらく走行してから起こりやすい感じです。

対策は、脱着毎にホイールとローターの組付け面を清掃(洗浄)して装着する様にする事が一番です。

工作機械メンテナンス 研磨機

今週は月曜日から水曜日まで、ディスクローター用の研磨機のメンテナンスを行っていました。

▲Biot では高精度のディスクローターを製造しています

機械メーカーの技術者を呼んで、不具合のある部品を交換しました。

交換後に機械の水平を取り直し、マグネットチャックを研磨して終了です。

ディスクローターの加工専用機のため、マグネットチャック(研磨の際 ローターを乗せるテーブル)は平面より1~2/100㎜傾斜を付けて仕上げました。

メンテナンス作業終了後の、試し加工では、従来の約半分で同程度の精度が出るようになりました。

車と同じで、大きく分解してメンテナンスを行うと、時間もかかりますが、技術者ともやり取りし、どうやって機械が作られているか等、日頃気にしていない部分も見る事が出き、音も軽くなり、まったく別次元になっています。

ディスクローターの加工-2

▲Biot ディスクローター

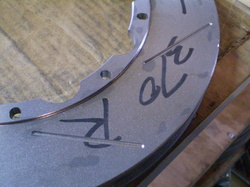

ディスクローターの加工過程です。

いくつもあるローター素材の中から、製作に必要な素材をそれぞれ用意します。

素材を、旋盤加工します。

裏面→表面の順にそれぞれ専用のNC旋盤で切削します。

切削したら、種別が判るようマジックで表記を書き込みます。

矢印はローターの回転方向で、左右対称になるよう切削で削り分けます。

旋盤加工後は、マシニングセンターで穴明け、スリット(ドリルド加工)を行います。

ここでも回転方向とスリットの向きは重要です。

特注品の指定された仕様等も、都度加工します。

スリット加工までが完了したら、面研磨を行います。

研磨加工後は、単体バランスを計測し、必要に応じ専用のバランスウエイトを装着して高速走行時の振れ対策を行います。

研磨後のローターは、全品、三次元測定機で計測し、単品精度が合格した物だけが、完成品として在庫倉庫へ運び込みます。

検査不合格でも10/1000の不具合のため、再研磨を行って合格するまで再加工、再検査を行います。

ディスクローターの加工‐1もご覧ください。

ADVAN Racing TCⅢ brembo 6Pot 380φ

▲ADVAN Racing TCⅢ brembo 6Pot 380φ

レース用に使用している、Z33の サイズは、10J‐18+35です。

きれいに18インチで380φが収まっています。

詳しくは、brembo 6Pot-Rをご覧ください。

新しい物を創る時...3

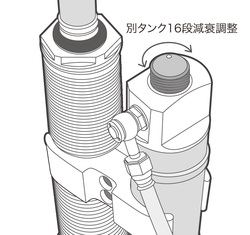

▲別タンク仕様サスペンション

また、新しい物を創るときの事の続き…。

新しい物、既に世の中に出ている物でも、時々自社で取り組んでみる事もあります。

その性能や特性等、外観からでは解らない物、自社の製品作りの中で作り出せる物。

自分の課題として、取り組んでみたりします。

既存の物をばらして同じように作ってみるのでは、やってみる意味がありません。

自分の頭の中から出てきた形状、特性を実際の形にすることです。

いつもと同じように、イメージを膨らませるため、メモに色んな絵を書きます。

機能を理解して自分で作りださないと自分に意味がないため、機能パーツの場合は、図面の前に細かな部分までとことん絵を書いています。

イメージが膨らんだら、一つづつ、地味な作業ですが部品の図面を書いていきます。

書いた部品図面をさらに重ね合わせ、完成品の構成図面も書きます。

機能部品は、ここからが難しくなります。

テスターや計測機器で実際の特性がイメージしていたかどうかを検証し、数値で結果が拾えるまで、何度も仕様変更を繰り返します。

その後は実走行でのテストですが、大半はここまでの過程でやった試行錯誤が実り、その後の製品化へのいくつかの課題が発生しても、大した苦にはなりません。

また、お客さんへの説明も自分で考えた事は、簡単にわかりやすく話すことができるようになります。

簡単ではありませんが、難しい物ほど出来上がった時の達成感は大きくなります。

実際は気持ちが折れそうになる事もしばしば…です。

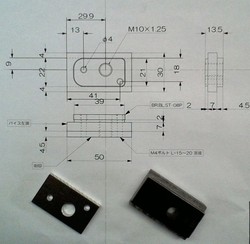

新しい物を創る時...2

▲図面と加工ジグ

少しだけですが、新しい物を創るときの事の続き…。

図面を書いて新しい物を創ると、次は取付する時のことを考えます。

図面を書いている時にも沢山のことを考えて作業をしていますが、装着確認作業に立ち会っていると、自分たちが行う作業とは違う場所、違うお客さん達、での事もたくさん頭に浮かびます。

取付された商品が使われて、1年、2年とたった時の事も同じです。

選んでもらったお客さんや販売してもらったショップのスタッフ、作業してもらったメカニック、沢山の人達に一つでも多く喜んでもらえる様、自分達の作業は最後まで出来る事全てです。

中断して修正する事、類似部品を合わせて両方の良否を検討してみたり、自分でやりながら『こんなにこれだけをやってていいのか?』と思いながらやっていることが多々あります。

全ての『その後』に立ち会うことはできないため、これまでの経験値とお客さんからの声、後は自分の取り組む姿勢を常に物創りに向け続けている事を大事に考えています。

Biot では、作業の全てを画像や図面、企画進行書と呼ばれる内部資料(商品コード別に全て作ります)として残しています。

企画進行書には、その場で感じ取った事もそのまま文章にして残しています。

部品の管理-3 2次加工 Biot ドリルドローター

▲Biot ドリルドローター

ローターを内製化してからもう何年か経ちました。

素材から加工したローターは、旋盤加工、マシニングセンター穴あけ、スリット加工、研削盤で平面研磨加工を行い、在庫部品となります。

▲ブラックサフェース加工済のディスクローター

▲防錆油の塗布後、余分な防錆油を落としている状態

在庫部品は、表面を耐熱の防錆処理(ブラックサフェース加工)を行うものと、防錆油を塗布して在庫するものの2種類に分けて在庫管理を行います。

注文された製品に使用するディスクローターも、基本的にはこの在庫している物から使用します。

スタンダード仕様のスリットローターの場合は、ブラックサフェース加工の在庫品から使用しています。

ドリルド加工等のオプションメニューの場合には、防錆油を塗布した表面処理のされていないディスクローターに加工して、その後、ブラックサフェース加工を行って、製品に使用しています。

▲ドリルド加工後の色々なディスクローター

▲ブラックサフェース加工済のディスクローター

常に、汎用部品を在庫し、2種類に分けて管理することで、ドリルド加工等のオプションメニューへの対応も、短期で行うことができる様になっています。

もちろん、内製化でディスクローターを製作していますので、ゼロから製作することも簡単ではあります。

部品の管理-2 2次加工

▲2次加工を待つ部品達

色々な部品がありますが、Biotでは全てを汎用部品で管理しています。

特注部品は、この流れとは別に、特注製作品として製作しています。

お客さんからの注文で、車種、商品、色、特注仕様等にあわせて、汎用部品で管理している在庫部品を、最小限の加工等で、製品に仕上げています。

もちろんそのまま組み立てを行えば、販売できる製品あります。

ドリルド加工や、ベルハウジングベルハウジングカラー等は、標準仕様以外は全て、上記の加工(Biotでは2次加工と呼んでいます)を行っています。

ご注文時に、コンピューターで在庫検索を行い、ご希望商品が何セット販売できるかを検索して、お問い合わせに対応しています。

製品によっては、30種類以上の部品で構成されているものもあります。

全て、個別コードがつけられ、在庫管理されています。

簡単なものは、即日から翌日位で組み立て、完成品検査を経て、発送しています。

その他は、2次加工を行い、アルマイト処理等を専門の外注業者に依頼して、完了後に組み立て、完成品検査を経て、発送しています。

▲組み立てを待つ部品達

これらの部品管理は、汎用部品で構成できるような製品作りを行う中で出来上がったものです。

高額商品もかなり多くありますが、全てのアイテムを完成品で在庫し、特注にも対応していくのは不可能です。

業界で一番の、短納期と品質管理を目指し、日々作業を行っています。

![Biot euro [ビオ・ユーロ] 対応車種:ドイツ車 Biot euro (ビオ・ユーロ)](/images/default/gnav01.jpg)

![asse di Biot [アッセ・デ・ビオ] 対応車種:イタリア車 asse di Biot (アッセ・デ・ビオ)](/images/default/gnav02.jpg)

![Biot [ビオ] 対応車種:国産車 Biot (ビオ)](/images/default/gnav03.jpg)

![Biot LA [ビオ エルエー] 対応車種:アメリカ車 Biot LA (ビオ・エルエー)](/images/default/gnav04.jpg)

![Biot euro [ビオ・ユーロ] 対応車種:ドイツ車](/data/images/snav-ban01.png)

![asse di Biot [アッセ・デ・ビオ] 対応車種:イタリア車](/data/images/snav-ban02.png)

![Biot [ビオ] 対応車種:国産車](/data/images/snav-ban03.png)

![Biot LA [ビオ エルエー] 対応車種:アメリカ車](/data/images/snav-ban04.png)